ワークの材質を問わない両面研磨・ラップ研磨

当社の両面研磨・ラップ研磨技術は、ワークの固定にマグネットを使用せず、上下の回転砥石でワークを挟みながら研磨/研削を行うため、非磁性体や難削材など様々な材質に対応できます。一般的な研磨屋さんでは嫌われるような材質も、両面研磨・ラップ研磨なら対応可能です。

主な加工可能材質例

- アルミ

-

- A5052

- A5056

- A5083

- A5454 等アルミ材全般

- ステンレス

-

- SUS304

- SUS410

- SUS430

- SUS440 等ステンレス材全般

- 炭素鋼

-

- SK材

- S45C

- 鉄

-

- FCD(球状黒鉛鋳鉄品)

- SUJ2

- SS400

- S390

- SS490

- SS540 等

- 銅

-

- C1020P(無酸素銅)

- C1100P(タフピッチ銅)

- 樹脂

-

- pp

- peek

- pps

- ベーク

- pet 等

- 難削材

-

- チタン

- コバール

- モリブデン

- インコネル

- セラミック

- 銅タングステン 等

- 超硬材

-

- タングステンカーバイド 等

SUJ2のような焼入れした材質も問題なく研磨可能です。

上記以外の材質についてもお問い合わせいただければ対応可否をご連絡いたします。

面粗度 Ra0.010以下をご希望であれば弊社のラップ盤を使用し研磨いたします。ご気軽にご相談ください。

加工実績例

数値実績

| 材質 | サイズ | 公差 | 詳細 |

|---|---|---|---|

| タフピッチ銅 | 100mm×100mm | 表面粗さ:Ra0.001 | こちらをクリック |

| 真鍮 | 50mm × 50mm | – | こちらをクリック |

| 超硬材(タングステンカーバイト) | 15インチ | 平面度:0.004 平行度:0.003 板厚公差:±0.004 面粗度:Ra0.003 |

こちらをクリック |

| SUS316 | 65mm × 65mm | 平面度:0.002 表面粗さ:Ra0.01μm |

こちらをクリック |

| タフピッチ銅 | φ30 | 表面粗さ:Ra0.009μm Rmax0.2μm |

こちらをクリック |

| PEI(ポリエーテルイミド) | Φ64 | 平面度:13µm 平行度:5µm 板厚公差:±10µm 面粗度:Ra0.1 |

こちらをクリック |

| アルミ | Φ47 | 厚み精度:±0.02 | こちらをクリック |

| 真鍮 | Φ50mm | 表面粗さ:Ra0.006 Rz0.0462 | こちらをクリック |

| リン青銅(C5191P) | Φ3mm | 平面度:0.01 表面粗さ:Ra0.0062 Rz0.0456 |

こちらをクリック |

| アルミ青銅(ALBC-2C) | Φ50mm | 表面粗さ:Ra0.0077、Rz0.0553 | こちらをクリック |

| SUS303 | 75mm × 75mm | 表面粗さ:Ra0.005μm | こちらをクリック |

| S45C | φ130 | 取り代:0.4mm 平行度:0.01mm以下 面粗度:0.5S |

こちらをクリック |

| SPCC(冷間圧延鋼板及び 鋼帯) | φ40 | 板厚:±10um以下 | こちらをクリック |

| SCM415H(クロムモリブデン鋼) | φ60 | 板厚:±10um以下 | こちらをクリック |

| 真鍮 | φ30 | 面粗度:Rmax0.5以下 | こちらをクリック |

| 銅鉄合金(焼結金属) | 70mm × 40mm | 板厚:±5um以下 | こちらをクリック |

| セラミック(アルミナ) | φ25 | 平面度:5um以下 | こちらをクリック |

| SKH51(モリブデン系高速度工具鋼) | φ15 | 板厚:±5um以下 | こちらをクリック |

| コバール | 5mm × 13mm | 平面度:10um以下 | こちらをクリック |

| SUJ2材(高炭素クロム軸受鋼) | φ8 | 板厚:±5um以下 | こちらをクリック |

| FCD材(ダクタイル鋳鉄) | およそφ100(異形部品) | 平面度:3um以下 | こちらをクリック |

「特殊な材質・形状の部材を研磨したい」「加工の精度を上げたい」「生産性を上げたい」など、お気軽にお問い合わせください。

試験片(テストピース)の加工といったご相談にも対応いたします。

「両面研磨」の特長

Point 1

ワークの固定にマグネットを使わないため

非磁性体、難削材も研磨可能

Point 2

ワークを挟んで研削することで

薄板の反りを抑え高精度の板厚公差で研磨可能

Point 3

ワークの上下面を同時に研削するため

高い精度の平面度で量産が可能

当社は両面研磨による研削加工を得意としており経験実績も豊富です。

切削加工と成形加工の現場で発生する

「厚み公差が厳しい」

「平行、平面が出ない」

「捨て加工での基準面に高精度が必要」

「厚さ出し、平面出し、粗さ出しが別工程。コストがかさむ」

といった課題を、当社の両面研磨技術が全力でアシストします

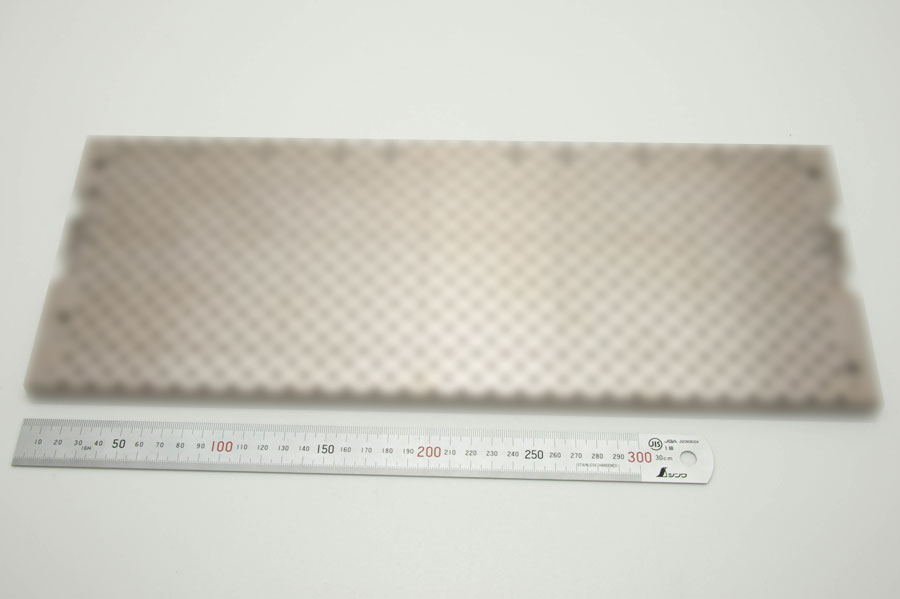

難削材の量産研磨も可能な高い生産性

上下面を同時に加工する両面研磨は生産性が高く、ワークの制限もないため難削材の量産研磨に適しています。

また、社内の切削加工部門で案件内容に応じた治具を設計・製造することで研磨の生産性を最適化。

両面研磨×治具製造の掛け合わせにより、高精度研磨の量産対応を実現します。

両面研磨のメリット

- ワークの固定にマグネットを使わないので銅やアルミ、超硬材やコバールなどの難削材、非磁性材料等、幅広い材料に対応

- 両面研磨でミクロン台の平行度、平面度の鏡面仕上げを実現

- 両面を同時に研磨するので片面の平面研削に比べリードタイムを短縮

- 2面を同時に研磨することによる量産に適した生産性を発揮

- 成形品の後加工を始める前の捨て加工において、精密研削で信頼できる基準面を出すことにより後工程をスムーズに

「特殊な材質・形状の部材を研磨したい」「加工の精度を上げたい」「生産性を上げたい」など、お気軽にお問い合わせください。

試験片(テストピース)の加工といったご相談にも対応いたします。

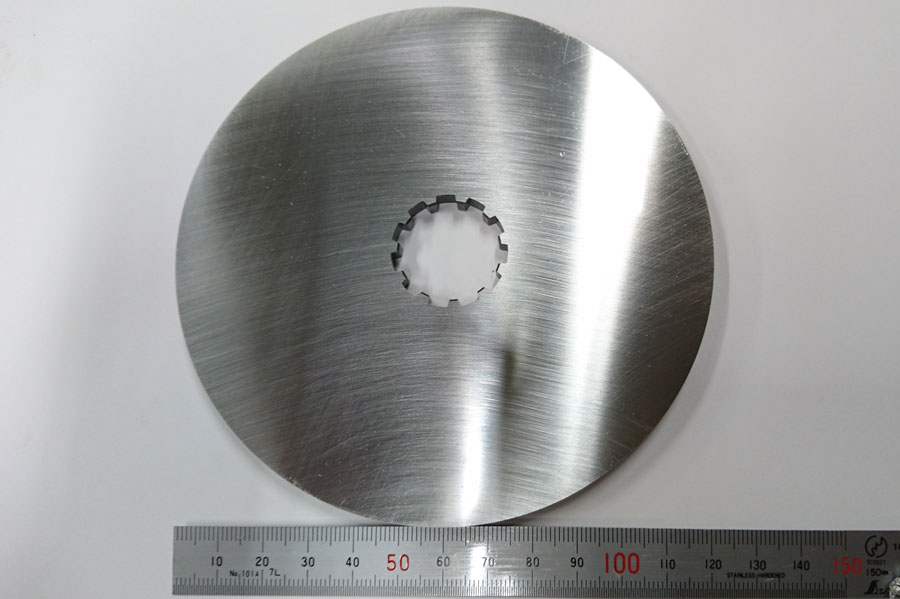

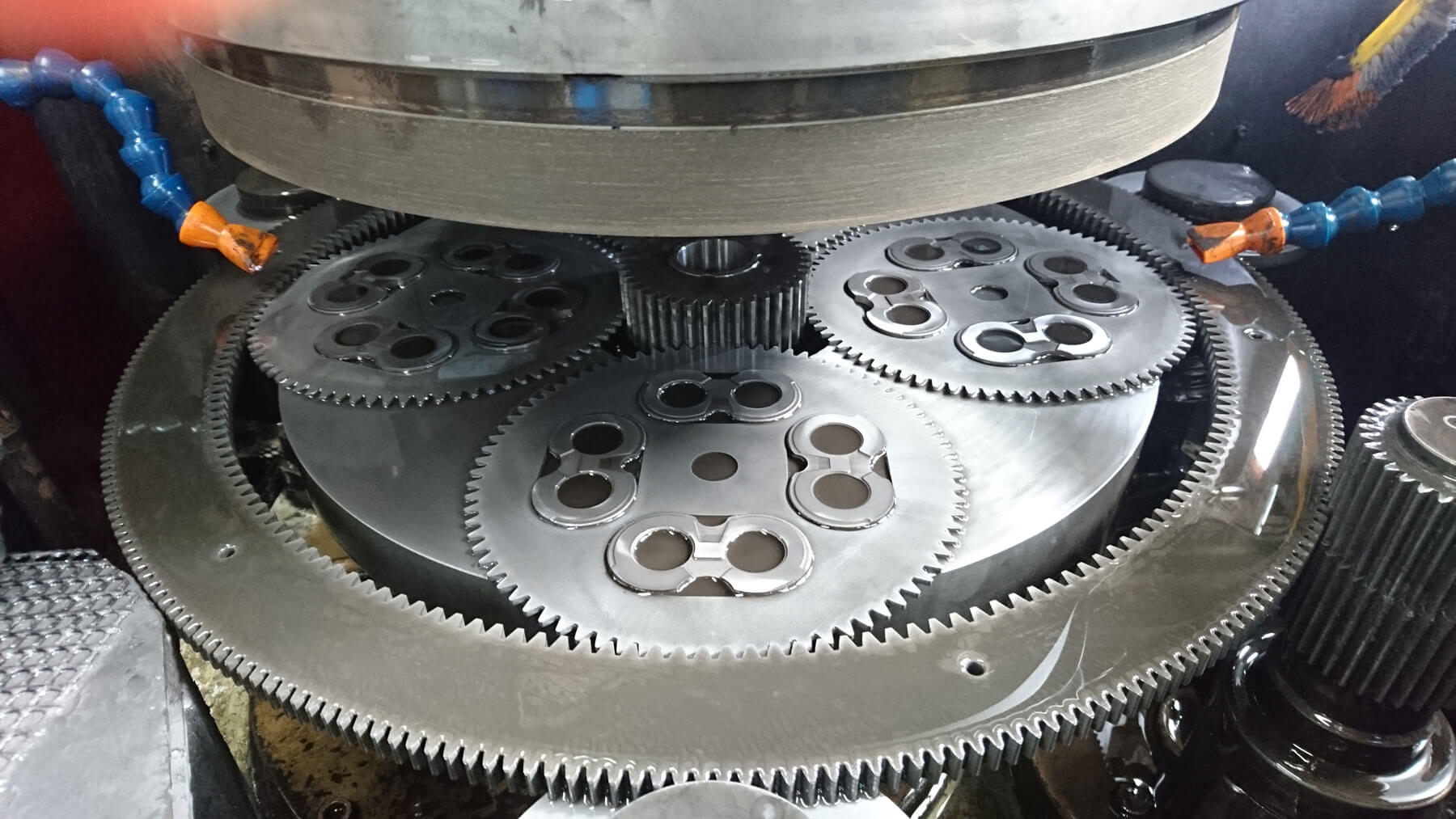

両面研磨の仕組み

- 製品を上下の回転砥石で挟み、それぞれの方向に偏芯回転して研磨/研削を行います

- 平面平行を高精度に維持し、かつ板厚調整や表面粗さの調整が可能です

- 上下から圧力をかけて研磨するため、製品の反りを抑えながら加工することができます

- 製品の面積、材質、硬さ、厚さ等のパラメーターから、最適な砥石を選定し、豊富な実績から得られた最適条件で、ご要望の製品に仕上げます

- キャリアとギヤにより、製品は遊星運動しながら砥石内を均一に動きます

- 製品はマグネットを使わず、キャリアギアのポケットに置かれ保持されるため、製品の材質を問いません

- 片面しか研磨をしない場合でもご利用いただけます

各種精度情報

- 最小ワークサイズ

- φ6mm、または対角L=6mm

- 最大ワークサイズ

-

φ250mm、または対角L=250mm

※ご要望のワークサイズに対応します。ご相談ください。

※2021年3月に新設備を導入予定。これによりφ560mm(対角L=560mm)に拡張される見込み

- 最小板厚

- 0.5mm

- 板厚寸法公差

- ±3μm ※実績値

- 平行度

- 5μm以内保証可

- 平面度

- 3μm以内保証可

- 面粗さ

-

ご要望に応じた面粗度に仕上げます

Ra0.001の実績あり。ご相談ください。

両面研磨・ラップ研磨は、研磨する製品の精度のばらつきを均一に補正することができます。

例:±0.1mmのばらつきがある製品を±0.02mmの精度に、更に±3μmの精度まで段階的に補正することが可能です。

平面研磨と両面研磨の特長比較

両面研磨は、平面研磨と同等の加工精度で、より加工時間を短く、トータルコストを低く研磨することができます。

また、ワークの公差が大きくても研磨できるという特長もあるため、精度にばらつきがあるワークをまとめて研磨し、適正精度にならして量産することを得意としています。

従来まで平面研磨で行っていた工程の代替手段としてご検討ください。

| 平面研磨 | 両面研磨 | |

|---|---|---|

| 加工時間 | ○ | ◎ 平面研磨より短時間 |

| 加工精度 | ○ | ○ 平面研磨と同精度で研磨可能 |

| トータルコスト | ○ | ◎ 平面研磨より低コスト |

| 材質 | ○ | ◎ どのような材質も研磨可能 |

| ワークサイズ | ○ 制限なし |

△ 制限あり(φ180mm以下) |

| 研磨前板厚公差 | ○ | ◎ ワークのばらつきが大きくても研磨可能 |

| 両面加工時の生産性 | △ 片面ずつ2回研磨が必要 |

◎ 両面を同時に研磨することで生産性アップ |

「特殊な材質・形状の部材を研磨したい」「加工の精度を上げたい」「生産性を上げたい」など、お気軽にお問い合わせください。

試験片(テストピース)の加工といったご相談にも対応いたします。

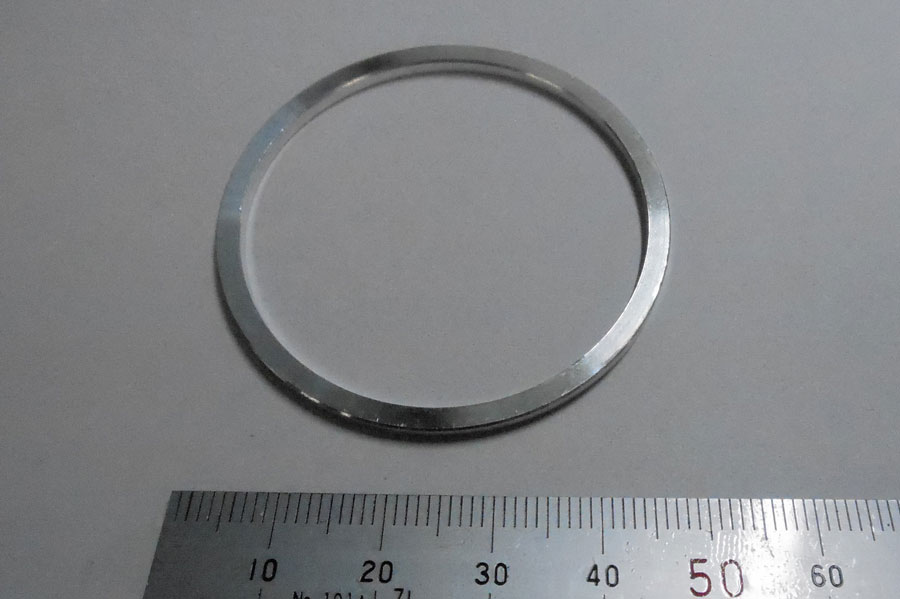

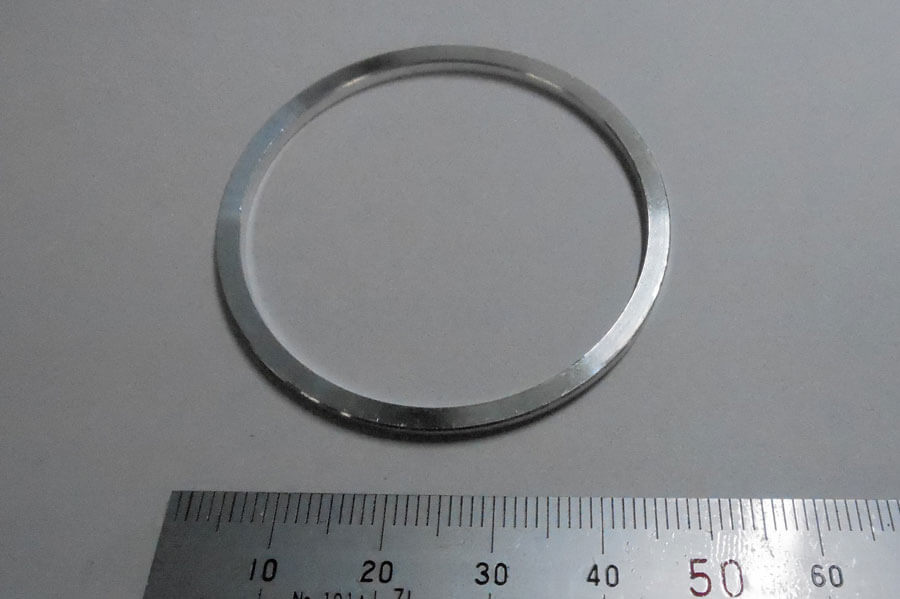

事例紹介:両面研磨の活用でコストダウンを実現

- <製品名>

- カラー(対応ロット数:300個/回)

- <お客様の課題>

-

- お客様社内で切削→研磨をしていた製品

- 切削加工では材料の楕円の影響で板厚寸法が交差に入らず、片面を研磨して板厚を調整していた

- 片面の研磨を考慮し、切削加工の段階で面取りを片面だけ多くしていたが、その分工程が煩雑化し、不良(10/300)の要因となっていた

- <課題解決策とその結果>

-

- 板厚寸法を出すための研磨加工を弊社の両面研磨で実施

- ワークのばらつきを補正する両面研磨の特性により、切削加工時のネライが±0.02→±0.03に緩和されたことで加工の手間が減少

- 切削加工時に面取りの考慮が不要になったため工程が簡略化。ミスが減り、加工時間も短縮された

- 結果、不良がなくなり、総じて10%前後のコスト改善になった

切削加工のご相談もお任せください

当社は切削加工部門と研磨加工部門を併設した金属加工会社です。

形状の削り出しから仕上げの研磨工程まで一括でご依頼いただけます。

切削加工では精度要求の高い光学部品を多数手がけており、薄物の円筒加工を真円度0.03以下の高精度で加工が可能です。

また、切削と研磨を組み合わせることで、複雑形状の製品でも10μmの高い精度の平面度、平行度を実現します。

研磨20年の実績

当社では、光学部品を中心に20年間、研磨/研削加工の実績を重ねてまいりました。

平面研磨やサンドブラスト、バレル研磨など様々な技術を取り入れ、お客様の切削加工、成形加工を全力でアシストするという設計思想のもと、独自の両面研磨・ラップ研磨技術を確立いたしました。

今後も日々高まっていく精度要求に応えるべく、技術に磨きをかけてまいります。

ご相談から納品までの流れ

- ご相談

- 要件把握

- お見積り

- 治具設計

- 治具製造

- 研磨加工

- 検査

- 納品

3~7営業日

2週間

生産数に応じ変動

一括または分納

- 当社ホームページのお問い合わせフォームもしくはお電話(0266-22-4976)にてご連絡ください

- 図面を確認しながら打ち合わせを行い詳細(月生産量等)をヒアリングします

- お見積りを確認して頂きます

- 両面研磨・ラップ研磨加工の治具(キャリアギア)を設計製造します

- 研磨加工をスタートします

- 出荷前検査を行い万全の品質で出荷します。ご要望に応じ分納も承ります

お問い合わせはこちら

当社の会社概要、研磨加工技術をPDF形式にまとめた資料を公開しています。検討資料としてご活用ください。

資料ダウンロード