ラップ研磨・ラップ加工とは

ラップ研磨とは、ダイヤモンドなどの砥粒と油を混ぜた混合液(=スラリー)を使った遊離砥粒による研磨方式です。

バインダーの中に砥粒が入り固定されているいわゆる「砥石」とは、ワークの削り方が異なります。

砥石の場合は、砥石から突き出した砥粒が、ワークを次々と引っ掻いて削っていきますが、ラップの場合は定盤とワークの間に入り込んだ砥粒で擦り切るように削っていきます。

ラップは砥石に比べ研削力が落ちる分、ワークへの負荷が少なく平面度、平行度、仕上がり寸法が高精度化できます。

砥石での研磨は、砥石自体に圧力をかけてワークの表面を削ります。加工後に圧力がなくなると反発(スプリングバック)が起こるため、平面度、平行度に影響が出る場合があります。

ラップ研磨はワークを押さえつけずフラットな状態で削るため、反発がなく平面度、平行度の精度が出やすくなります。焼けの発生もありません。

しかし、砥石での研磨に比べ研削力は落ちるため、加工に時間がかかります。

また、高い表面粗さ(Ra0.05以下)が要求される場合は、ラップ研磨後にポリッシュ、鏡面加工が必要になります。

「鏡面」にも数値的な定義はなく、外観的な鏡面(Ra0.05以下)を求めるか、寸法的な鏡面(Ra0.1前後)を求めるかによって、取るべき手法、工程が変わります。

諏訪機械でのラップ研磨の考え方・利用するケース

当社では、要求精度と加工コスト、納期のバランスが取れた最適な研磨手法を提案しています。

ラップ研磨をご検討されている方の中には「図面にLAPと書かれているからラップにしたい」「鏡面に仕上げたいからラップ研磨を使いたい」と考えている方がいらっしゃるかもしれません。

ですが、必ずしも鏡面仕上げにラップ研磨が適しているわけではありません。

前述の通り、遊離砥粒を使用するラップ研磨は、砥石での研磨に比べ研削力が落ち、加工時間も多くかかります。最終製品に求められる精度や品質によっては、砥石での研磨の方が仕上がりや納期、コスト面で優れている場合があります。

昨今では高い面粗度が出せる砥石も増え、砥石での鏡面仕上げも十分可能になりました。

QCDのバランスが取れた研磨を行うためには、製品の仕様や要求精度に合わせてどのような研磨方式を採用するかの見極めが重要になります。

当社では、主に下記のようなケースでラップ研磨(+ポリッシュ研磨※)を採用しています。

※ラップ研磨後の仕上げとして表面粗さを整えるために行う工程です。

- 鏡面仕上げ時、加工面に引き目が出るのを避けたい場合

- 平面度、平行度の要求が高い場合

- ワークの板厚が極端に薄い場合

研磨方式を選ぶときに考慮すべきポイント

- ワーク

-

- 材質

- サイズ

- 板厚 など

- 要求精度

-

- 面粗度(Ra)

- 平面度

- 平行度 など

- 製品仕様

-

- ロット数

- 納期

- ターゲットコスト など

研磨方式による違い

| ラップ盤 | 平面研削盤 | 両頭研削盤 | ポリッシュ盤 | バフ研磨 | ロータリー研削盤 | |

|---|---|---|---|---|---|---|

| 加工面 | 両面or片面 | 片面 | 両面or片面 | 両面or片面 | 片面 | 片面 |

| 磁性体 | ○ 対応可 |

○ 対応可 |

○ 対応可 |

○ 対応可 |

○ 対応可 |

○ 対応可 |

| 非磁性体 | ○ 対応可 |

△ 対応可だが 精度で劣る |

○ 対応可 |

○ 対応可 |

○ 対応可 |

△ 対応可だが 精度で劣る |

| 寸法精度 | ◎ | ○ | ○ | ○ | × | ○ |

| 平面度 | ◎ | ○ | ○ | ○ | × | ○ |

| 平行度 | ◎ | ○ | ◎ | ○ | × | ○ |

| 研削力 | △ | ◎ | ◎ | × | △ | ◎ |

| 表面粗さ | △ | ○ | ○ | ◎ | ◎ | ○ |

| 生産性 | △ | ○ | ◎ | △ | ○ | ○ |

| コスト | △ | ○ | ◎ | △ | ○ | ◎ |

このように研磨方式にはそれぞれ長所と短所があります。

当社では、豊富な研磨加工の経験とノウハウを元に、製品の仕様を詳細にヒアリングし、狙う表面粗さやワークの点数、納期といった条件を踏まえて、最適な研磨方法をご提案しています。

QCDに優れたベストな研磨加工をご検討の際は、是非当社にご相談ください。設計段階でのご相談も承ります。

「特殊な材質・形状の部材を研磨したい」「加工の精度を上げたい」「生産性を上げたい」など、お気軽にお問い合わせください。

試験片(テストピース)の加工といったご相談にも対応いたします。

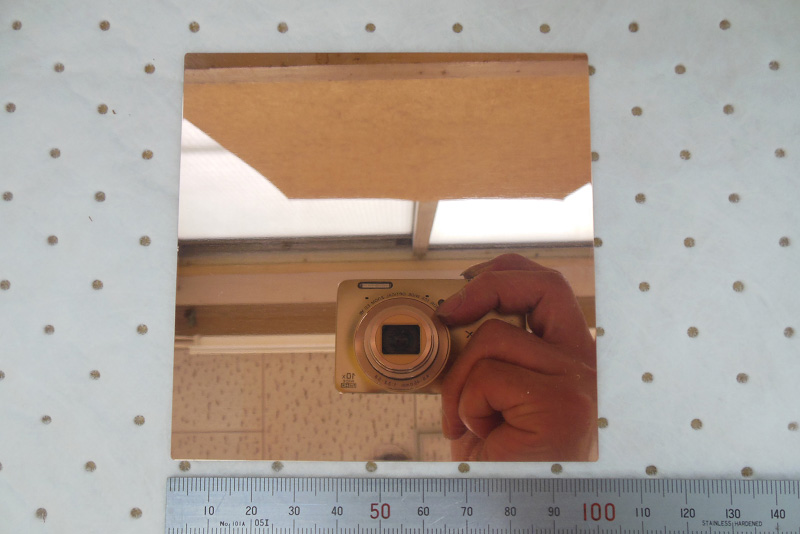

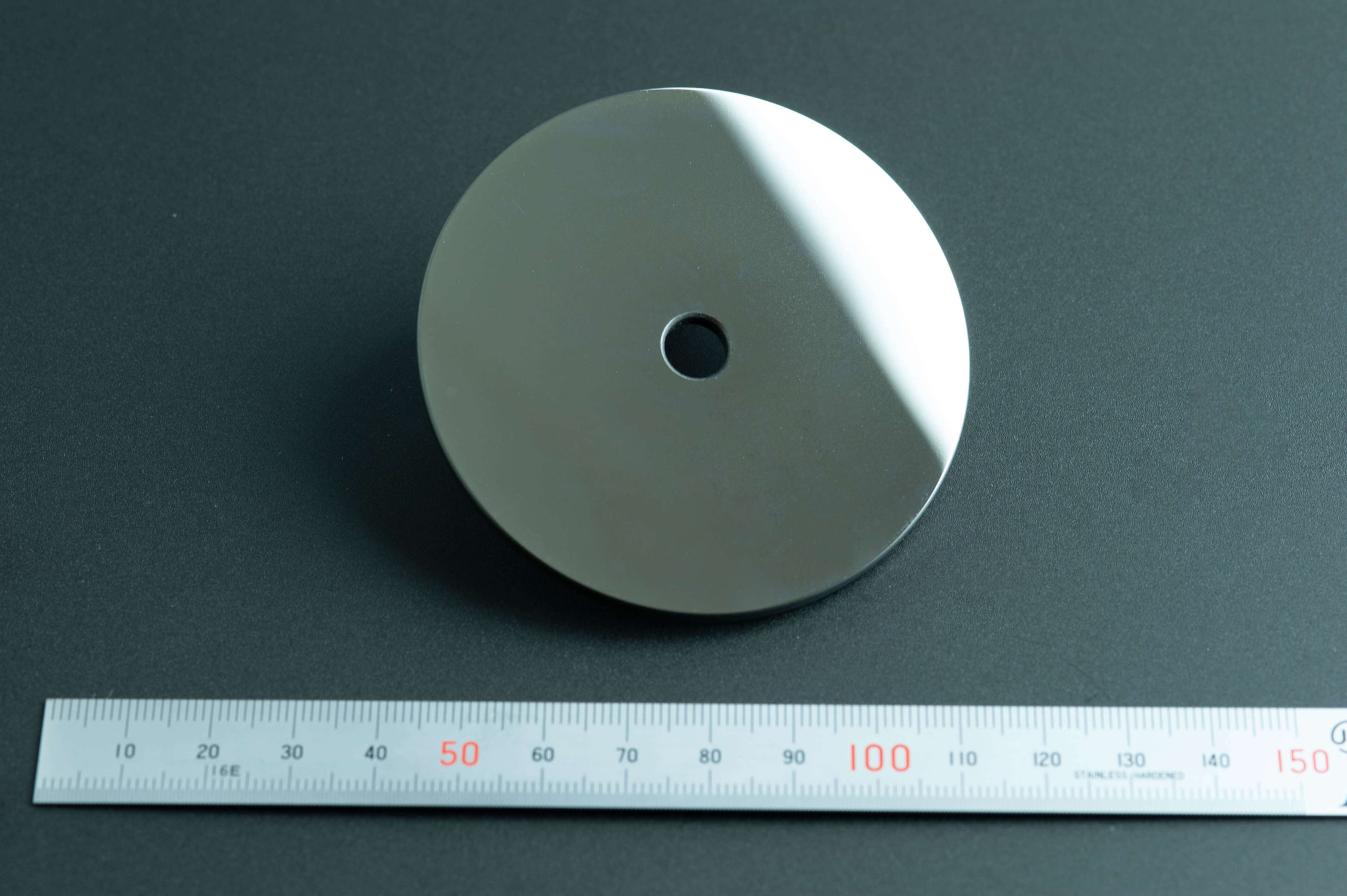

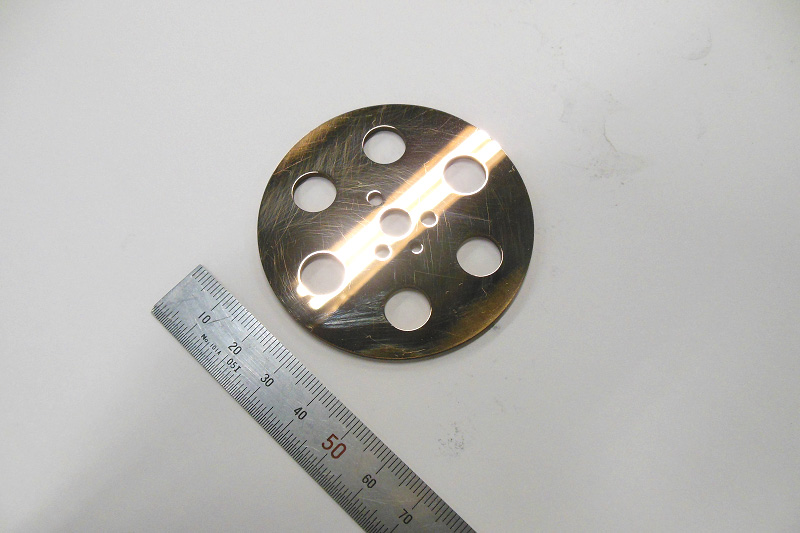

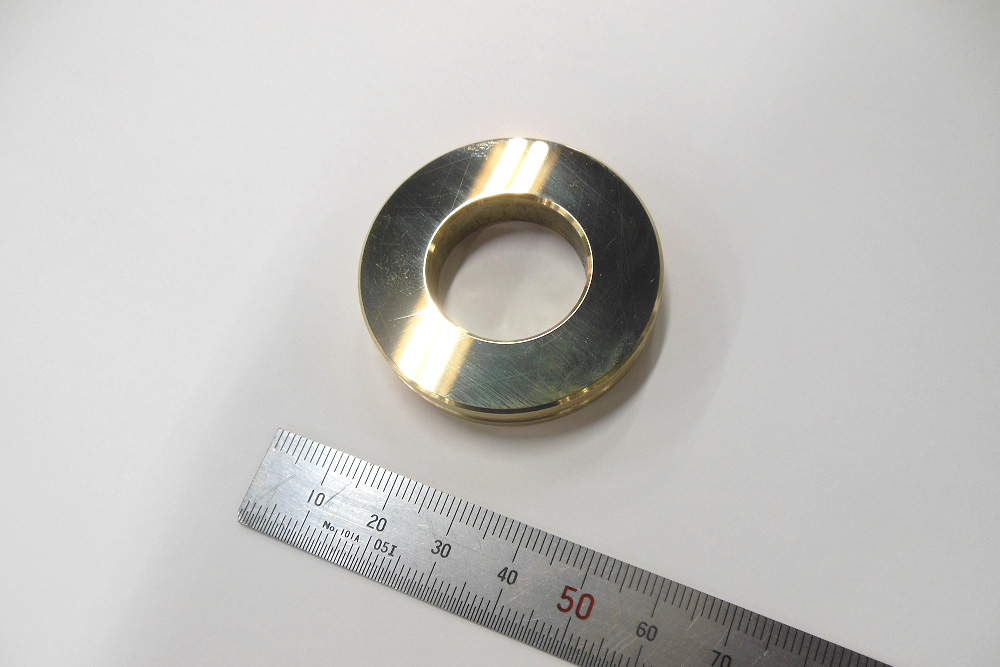

ラップ研磨の加工例

ラップ加工と合わせて切削加工もお任せください

当社は切削加工部門と研磨加工部門を併設した金属加工会社です。

形状の削り出しから仕上げの研磨工程まで一括でご依頼いただけます。

切削加工では精度要求の高い光学部品を多数手がけており、薄物の円筒加工を真円度0.03以下の高精度で加工が可能です。

また、切削と研磨を組み合わせることで、複雑形状の製品でも10μmの高い精度の平面度、平行度を実現します。

ラップ研磨・ラップ加工に関するよくある質問

- 対応できる素材は何ですか?

-

ラップ研磨、両面研削共に、材質の制限はありません。難削材や超硬材の研磨も可能です。まずはご相談ください。

過去に研磨実績のある材質は以下の通りです。- アルミ、アルミ合金

- ステンレス

- 銅(タフピッチ銅、リン青銅など)

- セラミック(アルミナなど)

- 鉄(S45C、SPCC、SKH51、SUJ2材など)

- 真鍮

- コバール

- 超硬材(タングステンカーバイトなど)

- インバー材

- インコネル

- 樹脂、エンプラ(PEIなど)

- 加工可能なワークサイズの最小/最大寸法は?

-

研磨の場合

最大サイズ:φ200または対角200/最小サイズ:φ3 又は対角2

厚み:最大50t/最小0.8t

但し、この範囲外でも対応可能な場合がございますので、お問い合わせ下さい。

ラップの場合

最大サイズ:φ140または対角140/最小サイズ:φ3 又は対角2

厚み:最大50t/最小0.4t

但し、この範囲外でも対応可能な場合がございますので、お問い合わせ下さい。

- 対応可能な公差や面粗さ(Ra)は?

-

研磨の場合

板厚公差:±0.01、表面粗さ:Ra0.2、平面度:0.02、平行度0.02

製品サイズによって変わりますので、お問い合わせ下さい。

ラップの場合

板厚公差:±0.01、表面粗さ:Ra0.05、平面度:0.005、平行度0.02

製品サイズによって変わりますので、お問い合わせ下さい。

- 複雑な形状(穴あき、異形など)にも対応できますか?

-

基本的には対応可能です。

但し形状によるところがありますので、図面を見せて頂ければ幸いです。

- 一段落ちた部分を鏡面にしたいのですが可能ですか?

-

砥石や定盤が当たらない凹の底面を綺麗にしたいというお問い合わせは多いです。

不可能な形状もありますが、協力メーカーによりショットやバレル、流体研磨、ミガキ等で対応が可能な場合もございます。ご相談下さい。

- 表面のコーティングを剥離してから、再度鏡面仕上げすることは可能ですか?

-

可能です。実績としては、刃物用のコーティングを剥がして、再度鏡面仕上げをしています。

ラップで剥離してからポリッシュ仕上げの流れです。テストピースなどの繰り返し使用に最適です。

- 加工後の検査はどのように行っていますか?

-

高精度品またはお客様要求がある場合は、全数検査。工程能力のある製品は、抜き取り検査を実施しております。

ほぼ全てのお客様には検査成績書を提出させて頂いております。

- 検査機器(表面粗さ計、干渉計、真円度測定器など)はありますか?

-

下記に代表的な検査機器を列挙します。

- 板厚:ミツトヨ製マイクロメーター(0.001㎜)

- 平面度/平行度:キーエンス製LM-X レーザー測定

- 表面粗さ:ミツトヨ製表面粗さ測定機

- その他:デジマ、ハイトゲージ等

- 検査成績書(測定データなど)の発行は可能ですか?

-

可能です。検査項目は基本的に図面上の公差が厳しい箇所を重点としています。

但し、お客様からの要望が別途ある場合は、詳細データ等を添付することも可能です。

- トレーサビリティは対応可能ですか?

-

可能です。但し、製品に個々に2次元バーコード等がつきませんので、Lotや納品日からのトレースとなります。

ISO9001認定工場の為、このあたりのご心配は不要です。

- 試作時の最短納期は?

-

数量や難易度にもよりますが、最短中1日ということもあります。

できる限りお客様のご要望に近づけますので、ご希望をお聞かせ下さい。

- 量産対応は可能ですか?

-

弊社は量産がメインの工場です。

月1000個以上、10000個以上という製品を多数対応しております。

試作と量産が同じ工場で対応できるという点をメリットに捉えて頂けると幸いです。

- 短納期対応や特急対応はできますか?

-

少々コストはかかりますが、過去多くのお客様の特急依頼にお応えしてきた実績があります。

できる限りお客様のご要望に近づけますので、先ずはご希望をお聞かせ下さい

- 見積もりの基準(単価の決まり方)は?

-

個数、サイズ、材質、要求精度によって大きく変動いたします。

御見積は無料ですので、お気軽にお問い合わせください。

- 試作・小ロットの対応可否とコスト感は?

-

試作、小ロットの場合はどうしても割高にはなります。

ただし、その後の量産のお約束、或いは弊社の技術力向上につながりそうな開発要素の高い案件などについては、金額を配慮する場合がございます。

- 工程や個数による価格の目安は?

-

研磨とラップでは、単価感が異なります。

目安として、研磨は、@数十円~数百円。ラップは、@数百円~数千円となります。

- 素材の手配は可能ですか?

-

可能です。一部海外製を除き、ほぼ入手可能です。

但し、材料単価や在庫量によってはお客様からの御支給をお願いする場面がございます。

- 前工程(切削・熱処理)や後工程(洗浄・検査)の対応は?

-

旋盤、マシニングセンタを保有しておりますので、前加工が可能です。

また、洗浄、表面処理、熱処理などの後工程も協力メーカーで対応可能です。

検査設備が充実しておりますので、材料から完成まで一貫しての対応が可能です。

- 図面がなくても相談できますか?

-

可能です。

ポンチ絵、マンガや最悪文章や口頭だけの情報でも相談にのることができます。

- 加工方法の最適化提案はしてもらえますか?

-

もちろんです。

図面スペックを満たす為の最適プロセス、およびコストダウン重視のプロセスなどについて積極的にご提案させて頂きます。

- 他の研磨(鏡面加工、バフ研磨)との違いや選定のアドバイスはもらえますか?

-

もちろんです。様々な加工方法の中から、最適な加工方法をご提案致します。

またその場合のメリット、デメリットについてもご説明させて頂きます

- 過去にどんな業界や用途で実績がありますか?

-

弊社の研磨、ラップ、ポリッシュ技術は多くの業界に貢献しております。

業界は以下のように幅広く、用途も様々です。

一例

①農機/建機:ギアポンプ部品

②自動車:精密シム

③航空機:エンジン部品

④半導体:検査装置

⑤大学/研究:試験片

⑥産業機械:治具/検査部品 など、実績多数。

- ラップ研磨と両面研削どちらの方法がよいか判断がつきません。何か判断の基準になるポイントがあれば教えてください。

-

研磨する材質や仕上げたい表面粗さによって、どちらの方法を選択すべきか変わります。

まずは弊社問い合わせ窓口までご相談ください。必要事項をヒアリングさせていただき、最適な方法をご提案いたします。

- アルミやステンレス、銅の鏡面加工はできますか?

- 可能ですが、場合によって傷ができる可能性があります。

お問い合わせはこちら

当社の会社概要、研磨加工技術をPDF形式にまとめた資料を公開しています。検討資料としてご活用ください。

資料ダウンロード